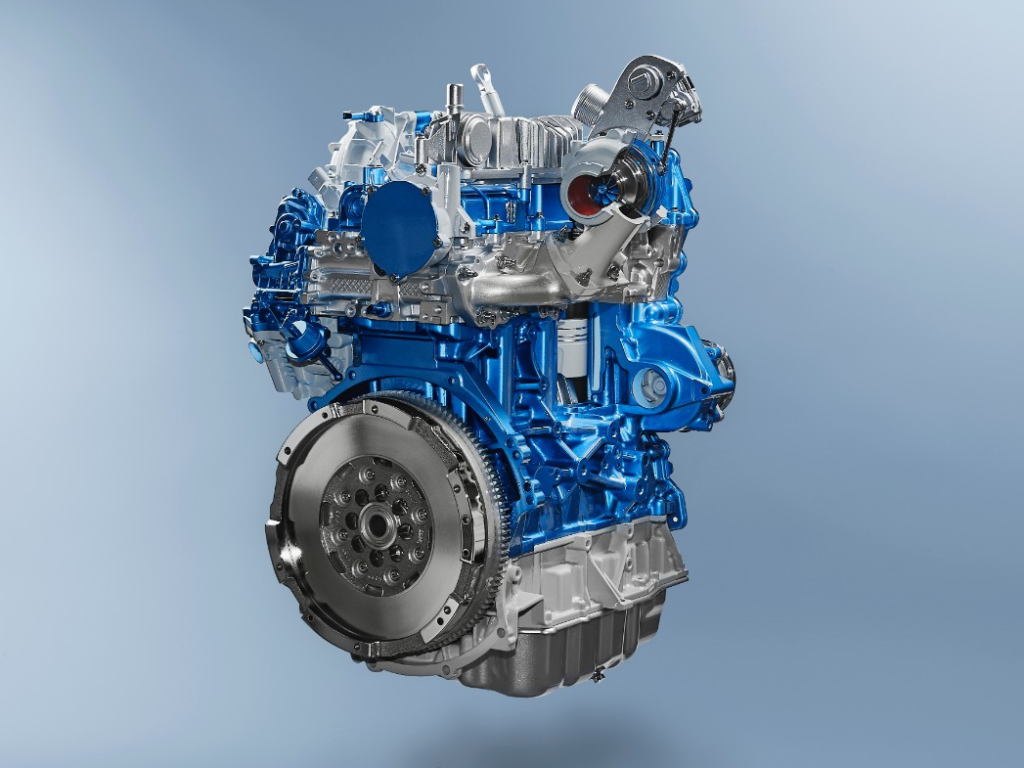

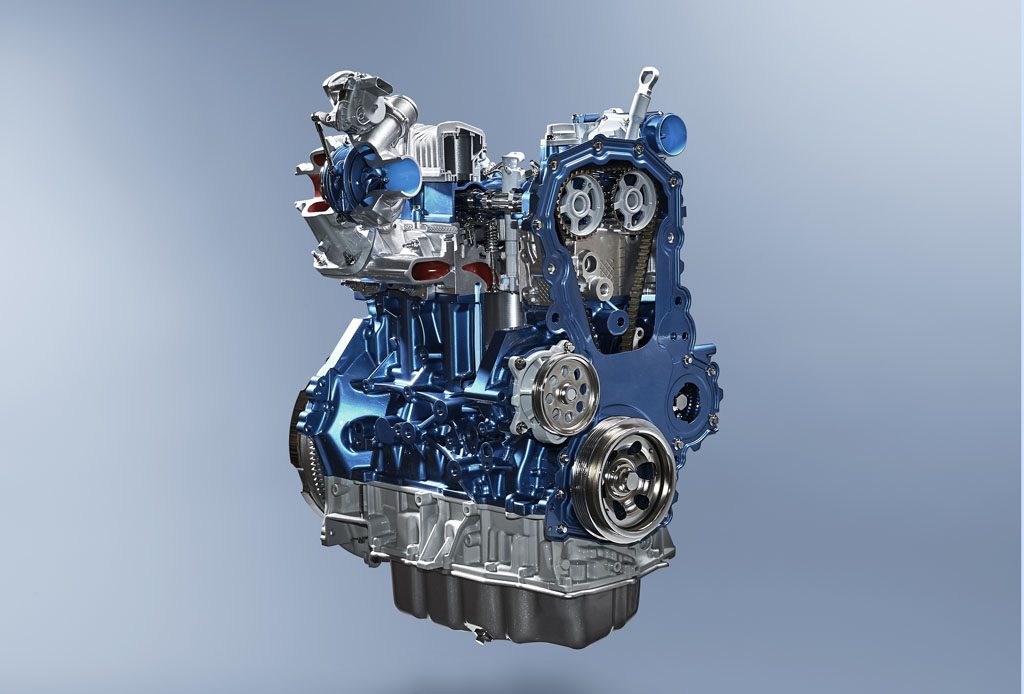

Ford EcoBlue – La nuova unità manda in pensione il 2.2 TDCi e si prepara a prendere posto sotto il cofano dei moderni veicoli commerciali.

Leader indiscussa nella vendita in Europa di Veicoli Commerciali grazie a un’estesa e versatile gamma prodotta senza joint venture con altre Case, Ford ha recentemente introdotto in gamma una nuova linea di propulsori diesel caratterizzati da elevate prestazioni, sorprendente efficienza, ridotte emissioni inquinanti e bassissimi costi di percorrenza e manutenzione. Puntando sulle filosofie “One Ford” e “Built Tough”, e forti dell’esperienza maturata con i motori benzina EcoBoost, il Costruttore americano ha avviato la produzione di questa nuova linea di propulsori diesel denominata EcoBlue. Inizialmente destinata ai soli veicoli commerciali e installata fin da subito su Ford Transit e Transit/Tourneo Custom, la nuova gamma EcoBlue in futuro troverà posto anche sulle normali autovetture con potenze fino a 240 CV e con un’inedita motorizzazione da 1.5 litri della quale ancora non si conoscono i dati tecnici. Nata con il compito di sostituire il precedente 2.2 litri TDCi, la nuova gamma di motori EcoBlue da 2.0 litri viene proposta in tre diversi livelli di potenza e coppia: 105 CV e 360 Nm, 130 CV e 385 Nm o 170 CV e 405 Nm. Partendo da un’architettura base quattro cilindri in linea, quattro valvole per cilindro e doppio albero a camme in testa (DOHC), i nuovi motori adottano numerosi accorgimenti e affinamenti che, rispetto al precedente 2.2 litri TDCi, gli hanno permesso di ridurre consumi di carburante ed emissioni nocive di circa il 13%, incrementare la coppia specie ai bassi regimi (1250 rpm) di ben il 20% e ridurre il rumore totale di circa il 4%. Un primo accorgimento ha riguardato la riduzione della cilindrata da 2.2 a 2.0 litri che ha consentito di ottimizzare il rapporto alesaggio/corsa (ora 84×90 mm) e di riprogettare il design dell’intero propulsore così da ridurre al minimo le rumorosità e le vibrazioni. Sia per il compatto monoblocco che per il basamento è stata scelta una ghisa ad alta resistenza mentre per la testata motore si è preferito l’alluminio, più leggero ma in egual misura resistente. La stessa testata, sagomata per ridurre la rumorosità, adotta alberi a camme in lega di alluminio leggero, valvole di aspirazione e scarico ottimizzate rispetto alla precedente generazione, un raffreddamento con doppia camicia per migliorare la rigidezza interna e un collettore di aspirazione integrato che garantisce un miglior ingresso della carica fresca. Scelta che ha consentito di utilizzare un design innovativo del tipo “mirror –image” che permette di controllare precisamente il flusso di aria in ingresso nei cilindri realizzando un verso orario nei cilindri 1 e 2 e antiorario nei cilindri 3 e 4. Inoltre, la geometria delle luci di aspirazione e di scarico e il cielo del pistone con cava a coppa sono stati migliorati con lo scopo di incrementare l’efficienza della combustione. L’insieme di tutti questi accorgimenti ha permesso agli ingegneri Ford di ottenere una miscelazione aria/combustibile uniforme per un migliore controllo della combustione, un conseguente incremento del rendimento della stessa, un’apprezzabile riduzione del rumore e delle vibrazioni e un conseguente aumento generale della resa energetica. Secondariamente gli uomini dell’Ovale blu si sono concentrati sulla riduzione degli attriti interni delle parti in movimento. Per ottenere questo risultato si è agito adottando un albero motore sfalsato di 10 mm rispetto al centro dello spinotto così da ridurre la forza laterale agente sui pistoni, installando cuscinetti ottimizzati a basso attrito e bronzine di minori dimensioni e optando per una cinghia in gomma in bagno d’olio per l’attuazione della distribuzione degli alberi a camme e della stessa pompa dell’olio. Per ottenere, invece, una consistente riduzione di consumi ed emissioni in Ford si è lavorato sul sistema di iniezione e sulla tipologia e geometria della camera di combustione. Rispetto al motore che va a sostituire, il nuovo EcoBlue adotta un’iniezione diretta common rail di ultima generazione in grado di raggiungere una pressione di iniezione massima di 2000 bar. Il sistema ad alta pressione si avvale poi di iniettori piezoelettrici che, grazie a otto fori conici del diametro di 120 micron, riescono ad erogare fino a sei iniezioni per ciclo di combustione, una ogni 250 millisecondi, dove ogni iniezione apporta in camera di combustione esattamente 0.8 milligrammi di gasolio.

La perfetta combustione, l’esatta dosatura del combustibile e l’elevato numero di iniezioni hanno contribuito quindi all’ulteriore riduzione della rumorosità, delle vibrazioni, della ruvidità di erogazione e delle emissioni inquinanti. Gli ingegneri si sono in seguito concentrati sulle prestazioni finali. La nuova gamma di motori adotta un innovativo turbocompressore compatto, appositamente progettato per convogliare la maggiore quantità di aria possibile già ai regimi più bassi. Grazie a questa soluzione i motori EcoBlue garantiscono valori di coppia più alti di circa il 20% rispetto al precedente motore 2.2 TDCi. Entrambe le giranti del turbocompressore sono realizzate tramite fresatura di precisione da un blocco di lega di alluminio ad alta resistenza, invece che per fusione, così da garantire un intervallo di tolleranza di 2 o 3 micron tra le parti rotoriche e quelle statoriche. Le stesse giranti hanno inoltre visto l’impiego di nuovi materiali e la conseguente riduzione delle loro stesse dimensioni a tutto vantaggio del turbolag. Nello specifico la girante della turbina è stata realizzata in ICONEL, una lega di alluminio utilizzata per impieghi aerospaziali e resistente a elevate temperature (800/1000°C), e ha visto una riduzione del 10% del proprio diametro. La girante del compressore, invece, è stata realizzata in lega di alluminio, anch’essa per impieghi aerospaziali, permettendo in questo modo di ridurre il suo diametro del 15% (scelta dettata dalle temperature nettamente inferiori nel compressore rispetto alla turbina). In questo modo si è riusciti a ridurre ulteriormente l’inerzia delle stesse giranti, a generare un pronta risposta a qualsiasi livello di giri motore, a raggiungere una velocità massima di rotazione pari a 240.000 rpm e a ridurre i livelli di vibrazione e rumorosità. A corredo del lavoro svolto sulle giranti, i progettisti Ford hanno optato per un nuovo attuatore elettrico a ingranaggi per il turbocompressore, non più a vite senza fine, in grado di garantire una risposta estremamente pronta in soli 110 millisecondi. Anche sul fronte delle emissioni inquinanti in Ford si sono dati molto da fare. Le sempre più stringenti normative hanno, infatti, spinto i tecnici dell’Ovale Blu ad optare per un sistema di post trattamento dei gas di scarico dislocato subito a valle dello stesso motore e composto da ben tre diverse unità in serie: un filtro SCR (Selective Catalyst Reduction) standard con iniezione di urea al fine di ridurre le emissioni di NOX, un catalizzatore ossidativo e un filtro antiparticolato. A questo efficiente impianto di post trattamento è stato poi aggiunto un sistema EGR con condotti integrati direttamente nella testata motore così da abbattere ulteriormente le emissioni inquinanti e raffreddare nel miglior modo possibile i gas di scarico in ricircolo all’interno della camera di combustione. Grazie agli ottimi risultati ottenuti in camera di combustione e nei sistemi di post trattamento, la nuova unità propulsiva vanta un’efficienza nettamente superiore alla precedente unità. Risultato che si riscontra nella consistente riduzione dei consumi di carburante e delle emissioni inquinanti con un passaggio da 7,8 litri di carburante ogni 100 chilometri e 204 grammi di C02 al chilometro a 6,1 litri di carburante ogni 100 chilometri e 157 grammi di CO2 al chilometro. Un netto risparmio sul fronte dei costi di percorrenza che si affianca alla diminuzione dei costi di manutenzione garantiti da intervalli di servizio più ampi (2 anni o 60.000 km) resi possibili grazie ai severi test di resistenza che il Costruttore americano svolge su tutti i propri motori. Nello specifico, per non deludere la riconosciuta elevata affidabilità di Ford Transit e Transit/Tourneo Custom, questi nuovi motori sono stati sottoposti a 5,5 milioni di km, dei quali circa 400.000 nelle mani di clienti reali.

Archivio foto: Ford.

….ma questo motore non è quello del gruppo PSA?