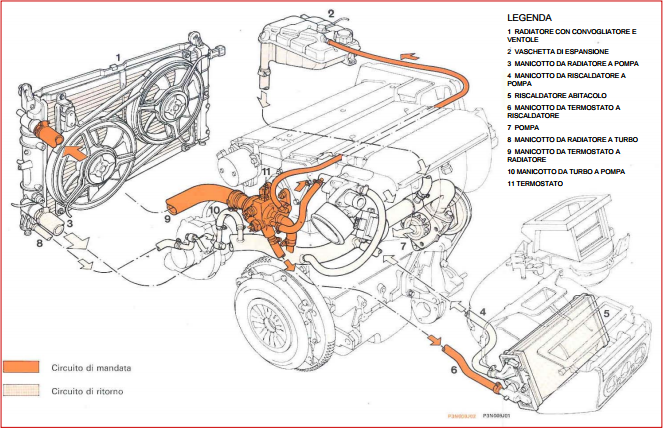

Dimensionamento di un impianto di raffreddamento motore – L’impianto di raffreddamento è un componente essenziale all’interno di un motore. Infatti, serve ad asportare dal motore la quantità di calore sufficiente a mantenere la temperatura di ogni organo/componente inferiore ai limiti di resistenza in ogni condizione di impiego del veicolo e a garantire l’equilibrio termico tra calore asportato dalla struttura motore e calore ceduto all’aria esterna, anche nelle condizioni di impiego più severe.

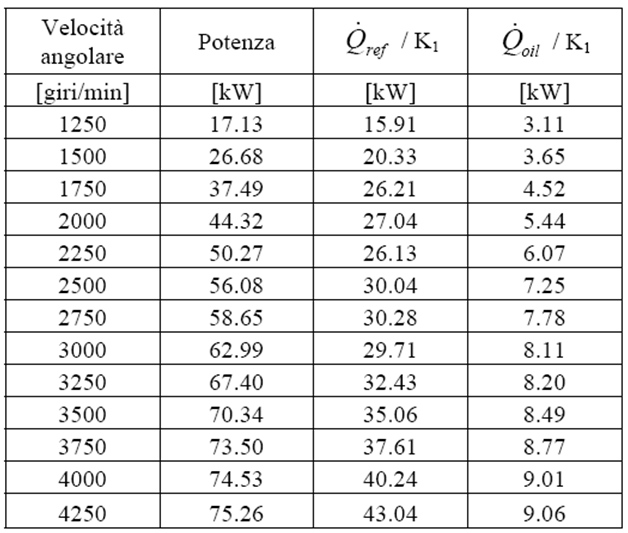

Lo scopo finale è principalmente quello di determinare le dimensioni della superficie frontale del radiatore in esame (area, altezza e larghezza) e di calcolare le temperature dell’aria e del fluido refrigerante all’ingresso e all’uscita dello stesso. Mediamente il dimensionamento viene effettuato considerando le condizioni di potenza massima erogata dal motore ad una velocità di circa 140 km/h. Dal costruttore ricaviamo i dati di potenza meccanica erogata e di potenza termica ceduta direttamente al fluido refrigerante e all’olio in condizioni di pieno carico, al variare del numero di giri:

Per prima cosa si deve calcolare il calore totale ceduto dal motore al refrigerante e all’olio al regime di rotazione considerato con la seguente formula:

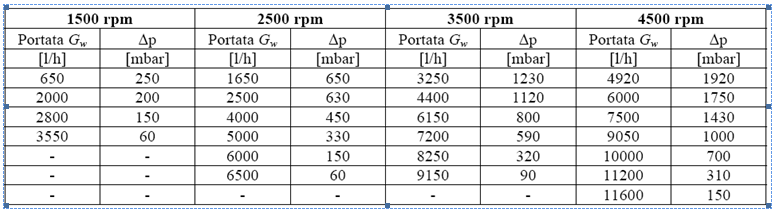

La pompa del sistema di raffreddamento ha la seguente caratteristica che riporta la portata e la differenza di pressione del fluido refrigerante tra uscita ed ingresso motore, in funzione della velocità angolare del motore:

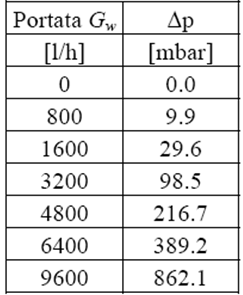

Mentre le cadute di pressione del fluido refrigerante nel radiatore valgono:

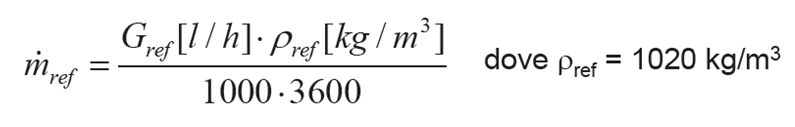

Secondariamente ci si deve concentrare sul calcolo delle perdite di carico lato refrigerante utilizzando le seguenti formule:

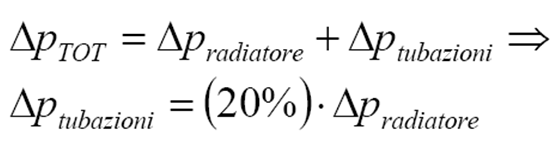

Per semplicità le perdite di carico nelle tubazioni del circuito del refrigerante vengono assunte pari al 20% di quelle nel radiatore. Si passa quindi al calcolo del punto di funzionamento del circuito refrigerante come incrocio della caratteristica della pompa al regime di rotazione considerato con le perdite di carico nel radiatore e nel circuito:

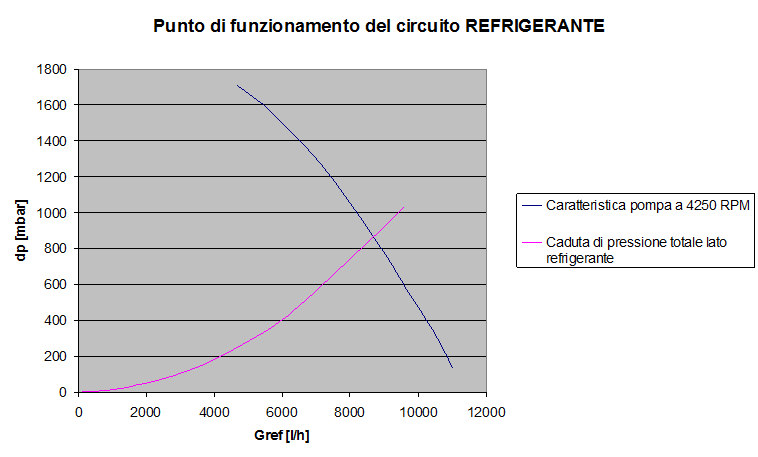

Definito il punto di funzionamento è possibile ricavare la portata di refrigerante con l’utilizzo della seguente formula:

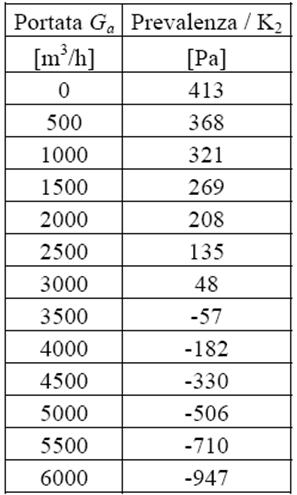

Assumendo di utilizzare un elettroventilatore monoventola da 250 W, le sue prestazioni a 3550 giri/min sono fornite dalla sua curva di prevalenza:

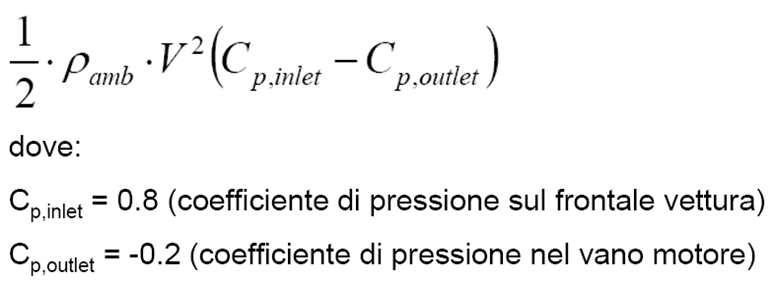

A questo punto è possibile calcolare, oltre alla portata di refrigerante, anche la portata di aria tramite la seguente formula:

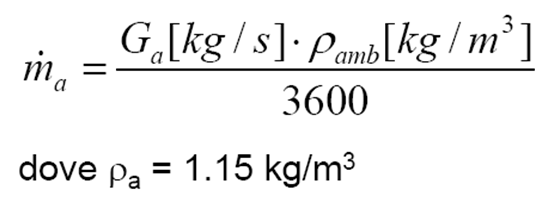

Successivamente bisogna ricavare anche la prevalenza dinamica. Per il calcolo della prevalenza dinamica occorre considerare il flusso di aria che investe il veicolo a V=cost. Tale valore è costante poiché non dipende dalla portata di aria!

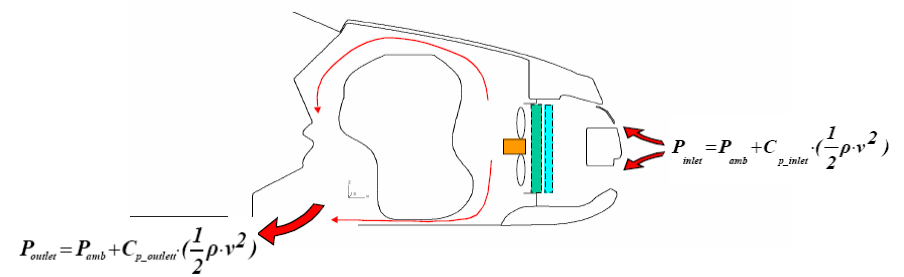

Considerando la schematizzazione qui sopra è possibile utilizzare la seguente formula:

E’ ora possibile ricavare la prevalenza totale tramite la seguente formula:

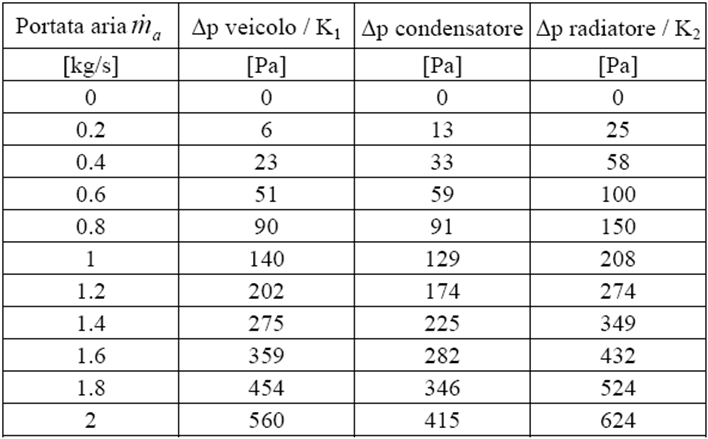

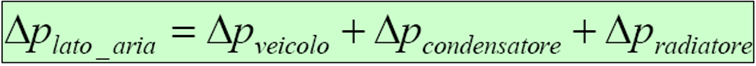

Una volta calcolata la prevalenza totale si deve tenere in considerazione anche le perdite di carico lato aria e calcolare la caduta di pressione totale. Le perdite di carico lato aria sono dovute a: resistenza offerta all’aria dal gruppo prese anteriori, comportamento sottocofano, sezione di uscita, ecc; resistenza offerta dal condensatore (di dimensioni 600x305x16 mm); resistenza offerta dal radiatore. Le perdite di pressione lato aria dovute al veicolo vengono fornite in funzione della portata di aria che attraversa il modulo di raffreddamento:

La caduta di pressione totale è quindi ricavabile tramite la formula:

A questo punto ci si può concentrare sul punto di funzionamento del circuito aria. Dall’incrocio tra la curva di prevalenza totale con la curva delle perdite di carico totali del circuito aria si ricava il seguente grafico che ci consente di trovare il punto di funzionamento:

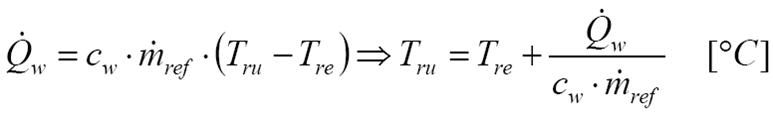

Si passa ora al calcolo della temperatura di ingresso refrigerante nel radiatore tramite la seguente formula:

e alla temperatura di uscita refrigerante dal radiatore con la seguente formula:

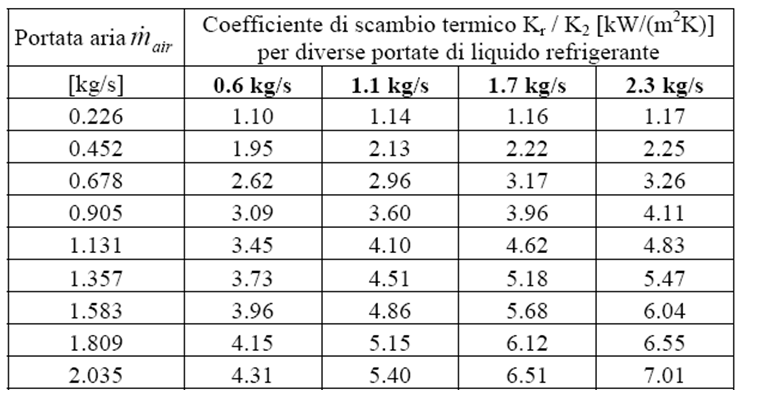

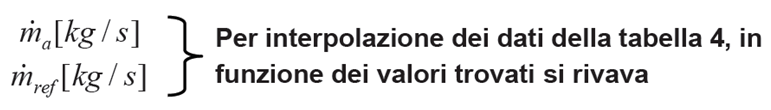

Proseguendo si deve calcolare il coefficiente di scambio termico del radiatore Kr per le portate aria e refrigerante ottenute. Per quanto concerne la tipologia del radiatore da utilizzare il costruttore del pacco radiante fornisce il coefficiente di scambio termico per unità di area e di salto termico (tra il fluido refrigerante all’ingresso del radiatore e l’aria in ingresso al radiatore) in funzione della portata dell’aria attraverso il pacco radiante (di spessore pari a 40 mm), per diverse portate di fluido refrigerante, valutati alla stessa pressione e temperatura delle attuali condizioni di prova:

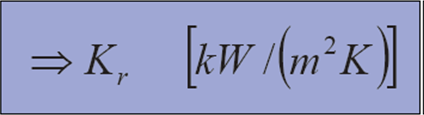

Interpolando i dati della tabella sopra ed utilizzando le due formule sottostanti si ricava:

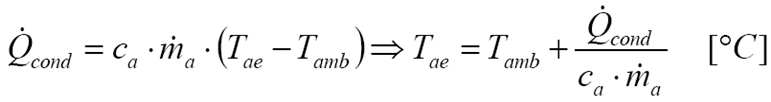

A questo punto è possibile concentrarsi sulla temperatura di ingresso aria nel radiatore a seguito del riscaldamento dovuto al condensatore dell’impianto di aria condizionata:

Si passa quindi al calcolo della temperatura di uscita aria dal radiatore tramite la seguente formula:

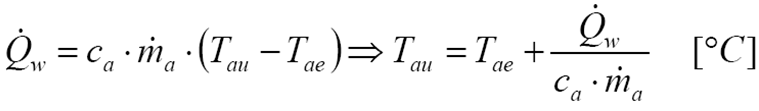

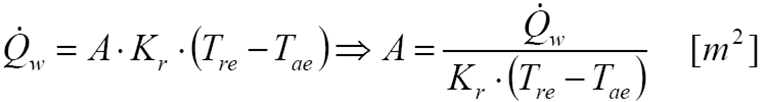

Una volta determinate entrambe le temperature ci si può finalmente concentrare sul radiatore andando a calcolare la sua superficie frontale:

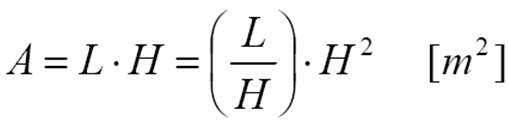

Infine, una volta note l’area frontale e il rapporto lunghezza su altezza del radiatore, si conclude con il calcolo delle dimensioni essenziali del radiatore stesso (L,H):

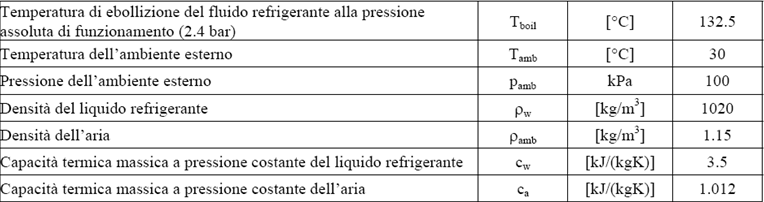

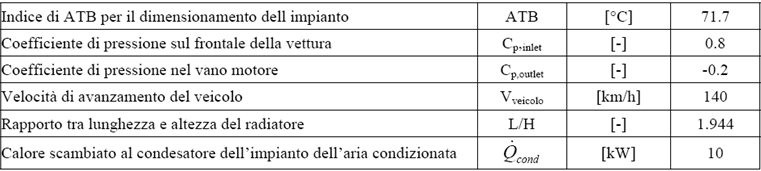

Precisiamo che per poter svolgere alcuni calcoli è necessario l’utilizzo di altre tabelle. Per le proprietà dell’aria e del fluido refrigerante assumere i seguenti valori:

Per il dimensionamento del radiatore sono a disposizione i seguenti dati:

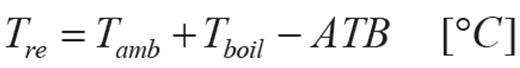

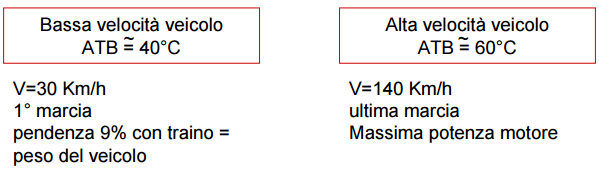

Un ultimo valore estremamente utilizzato in fase di progettazione e dimensionamento di un impianto di raffreddamento è l’indice di ATB (Air Temperature To Boil) che individua la temperatura ambiente a cui bolle il liquido refrigerante nell’impianto di raffreddamento motore in una ben definita condizione di esercizio del sistema motore-veicolo: condizione di equilibrio tra calore ceduto dai gas combusti al fluido ed il calore ceduto dal fluido all’ambiente esterno per la specifica condizione di impiego del veicolo. Tale indice è definito dalla seguente formula:

Questo indice è molto importante poiché permette di valutare se il dimensionamento dell’impianto è andato a buon fine. Una volta calcolate le dimensioni del radiatore si deve verificare che tale modulo soddisfi l’indice di ATB richiesto dal progettista in determinate condizioni di funzionamento. Se la relazione ATB > ATB richiesto non è verificata oppure è verificata al limite si può procedere con l’aumento della sezione frontale del radiatore. Cosi, nota l’area frontale maggiorata ( rispetto a quanto si è determinato nella prima parte ), si ricavano le dimensioni del radiatore L, H e le temperature di ingresso aria e refrigerante nel radiatore Tae, Tre e quindi si calcola nuovamente il valore di ATB.

L’indice di ATB insomma è una sorta di protezione per il motore. Infatti tale protezione si intende garantita quando, anche nelle condizioni di impiego più severo, non viene superata la temperatura di circa 105°C del liquido refrigerante all’uscita del motore e di 110-115°C per periodi di tempo molto limitati e comunque non a carico motore elevato. Tra le varie specifiche dei Costruttori si rilevano due condizioni stazionarie che sono generalmente comuni: una a bassa velocità veicolo, che principalmente determina le caratteristiche di progetto dell’elettroventilatore, ed una ad alta velocità ed elevato carico motore, che determina il dimensionamento del radiatore e dei passaggi aria frontali.