Audi Space Frame: alla scoperta della nuova Audi A8 – La costruzione con materiali leggeri è da molti anni uno dei principali punti di forza di Audi.

Un passato importante

Avvalendosi delle proprie conoscenze la Casa dei Quattro Anelli intraprese lo studio della scocca in alluminio nel lontano 1982 e già dopo solo 5 anni di ricerca riuscì a realizzare il prototipo Audi V8, antenata dell’A8, come primo modello con telaio in lega leggera. Grazie poi alla collaborazione con Alcoa (Aluminum Company Of America), nota azienda statunitense produttrice di alluminio, all’inizio degli anni 90 gli esperti di strutture leggere di Audi progettarono per la prima volta la struttura Audi Space Frame (ASF) composta da profilati estrusi e componenti pressofusi. La stessa struttura in lega di alluminio che qualche anno dopo, nel 1994 per l’esattezza, fu utilizzata per dare vita alla prima generazione di Audi A8, una vettura di grande serie interamente di lega leggera.

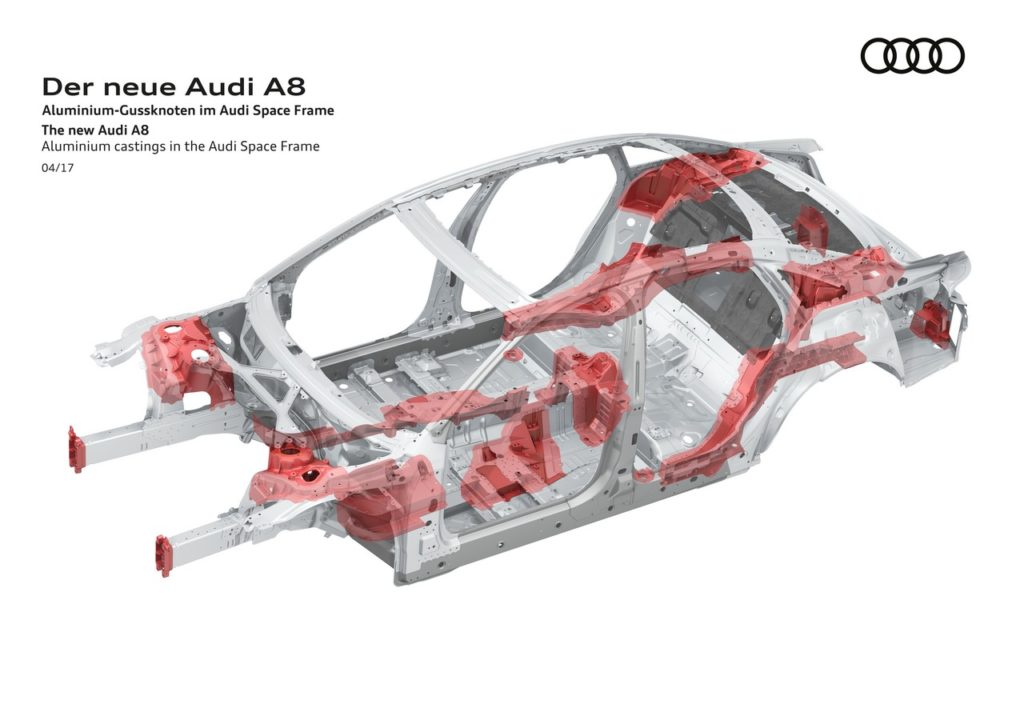

Nello specifico nella prima Audi A8 lo Space Frame supportava la carrozzeria in lega leggera stampata che aveva anche funzione portante. L’ASF era costituito da profilati estrusi in prevalenza a sezione chiusa, connessi tra loro mediante nodi pressofusi. I lamierati come il tetto, il pianale e i componenti laterali, erano integrati con funzione portante al fine di aumentare la rigidità all’interno di questa struttura mentre i singoli componenti presentavano forme e sezioni diverse a seconda delle rispettive funzioni.

Da allora, Audi non ha mai smesso di ottimizzare questa tecnologia, adeguandola in modo mirato in funzione delle nuove esigenze e degli specifici concept delle vetture. L’Audi Space Frame fu, infatti, adottato nono solo sulle successive edizioni dell’Audi A8 ma anche su gli altri modelli della Casa come la A2 nel ’99 e la TT del 2006, fino all’ultimo stadio di sviluppo, l’ASF multimateriale (alluminio e acciaio), che vide la sua applicazione sulla R8 del 2007, sulla TT del 2014 e sulla Q7 del 2015. Ad oggi, giunti alla quarta generazione dell’Audi A8, l’ASF multimateriale è tornato nuovamente al centro dell’attenzione proponendo all’interno delle moderne costruzioni con materiali leggeri un sapiente mix di diversi materiali, seguendo il motto «il materiale giusto al posto giusto nella quantità giusta».

Quattro diversi materiali

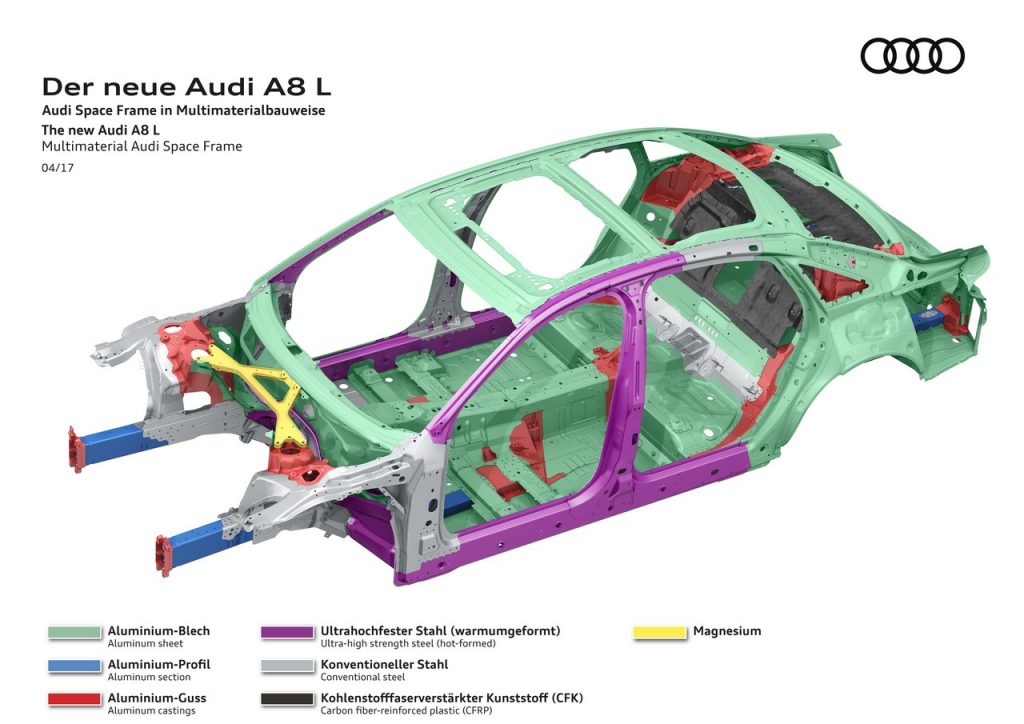

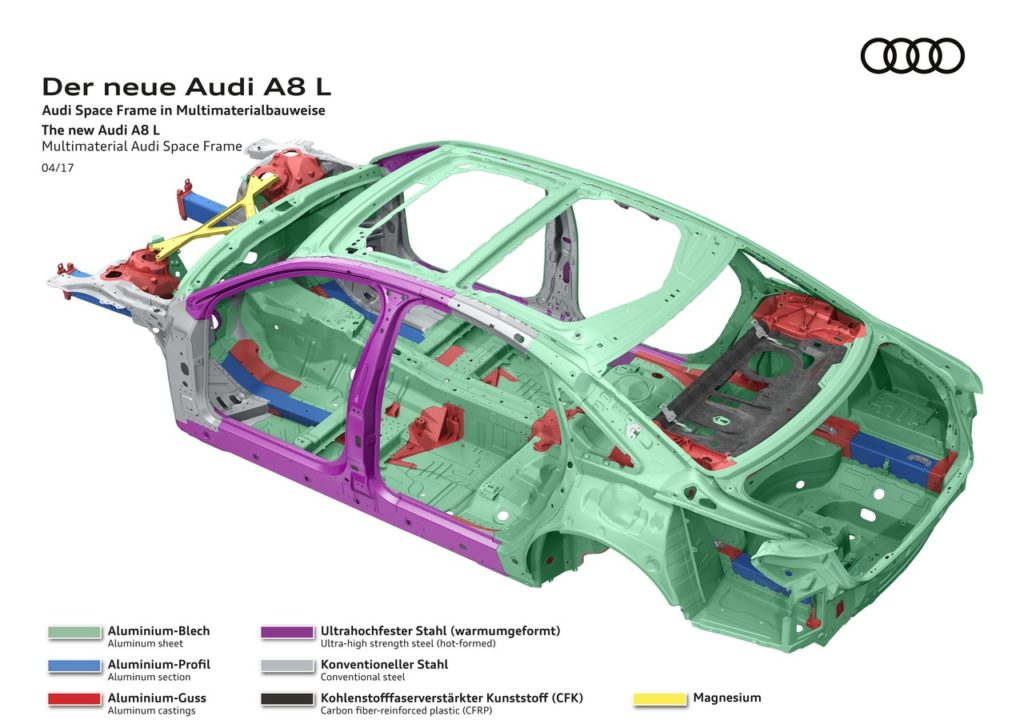

La struttura della carrozzeria della prossima generazione di Audi A8, che vedremo molto probabilmente al Salone di Francoforte, sarà quindi composta per la prima volta da una sapiente combinazione di quattro diversi materiali: alluminio, acciaio, magnesio e materiale plastico rinforzato con fibra di carbonio (CFK). Grazie a questo sapiente mix, la struttura portante della rinnovata berlina di lusso raggiunge così un livello inedito nel campo della struttura multimateriale con vantaggi diretti per il cliente non solo in termini di peso. La rigidità torsionale, un parametro decisivo per ottenere maneggevolezza e comfort acustico, risulta infatti fino al 24% più elevata rispetto a quella già eccellente della generazione precedente. Ma vediamo insieme quali sono le percentuali utilizzate di questi elementi all’interno dell’ASF.

Il 58% della carrozzeria della nuova Audi A8, cioè la percentuale maggiore, è costituita da componenti in alluminio che formano gli elementi fondamentali della costruzione dell’ASF sotto forma di nodi fusi, profilati estrusi e lamierati. Anche in questo campo la concorrenza nell’ambito dei materiali ha contribuito al progresso: le nuove leghe realizzate per fusione, indurite a caldo e ad altissima resistenza, consentono di ottenere una resistenza alla trazione superiore a 230 Megapascal (MPa). Oltrtetutto nella prova di trazione, la relativa soglia di snervamento è superiore a 180 MPa, mentre per quanto riguarda le leghe dei profilati, si raggiungono limiti superiori a 280 e fino a 320 MPa, ovvero valori notevolmente più elevati rispetto a quelli registrati finora.

Il 24% è composto da classici acciai mentre il 16,5% è composto da componenti in acciaio modellati a caldo e ricreati sotto forma di composito ad altissima resistenza. Questi due tipi di acciai speciali costituendo la cellula di protezione che comprende la parte inferiore della paratia anteriore, le longarine sottoporta, i montanti centrali e la parte anteriore dell’arco del tetto, vanno a ridurre il peso della vettura incrementandone oltretutto la resistenza, un risultato sicuramente ottimale ai fini della sicurezza soprattutto nelle aree particolarmente sensibili. Non per niente la zona delle portiere è stata progettata con una struttura mista caratterizzata all’interno da robusto acciaio lavorato a caldo, di spessore variabile e indeformabile in caso di urto, e all’esterno da un sottile strato di alluminio.

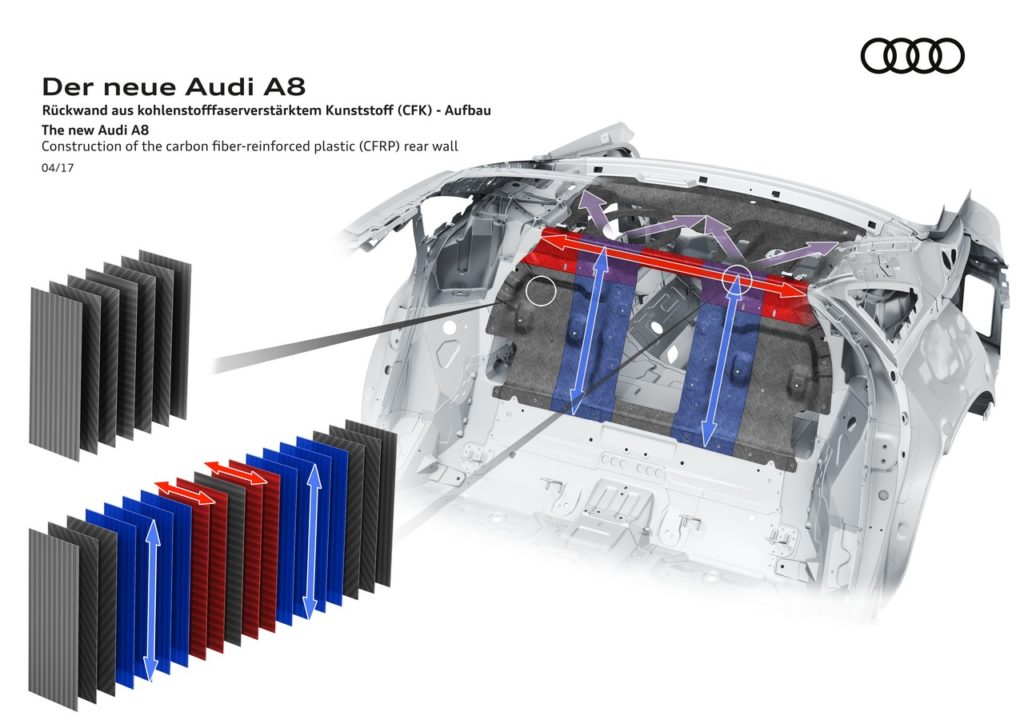

Tutta la parete posteriore che separa il divanetto posteriore dal bagagliaio è realizzata in CFK per resistere alla torsione e costituisce il componente di maggiori dimensioni della cellula passeggeri della nuova Audi A8, contribuendo con una quota del 33% alla rigidità torsionale dell’intera vettura con un aumento del 24% rispetto alla precedente generazione. Per produrre questo tipo di materiale vengono disposti da sei a diciannove strati di fibre uno sopra l’altro, in base al grado di sollecitazione, al fine di assorbire in modo ottimale sia le sollecitazioni in senso longitudinale e trasversale, sia le forze di spinta. Questi singoli strati di fibre sono composti da strisce larghe 50 millimetri, che possono essere posate singolarmente con un’angolazione a scelta e una sovrapposizione minima tra le fibre, per realizzare un pacchetto di fibre compatto.

Infine, la barra duomi anteriore è realizzata in magnesio, un materiale ancor più leggero dell’alluminio che, oltre a conferire il tocco finale al sapiente mix di materiali, ha reso possibile una riduzione del peso del 28% rispetto al modello precedente. Per scongiurare però il rischio di possibili danneggiamenti con l’andare del tempo, questa barra duomi in magnesio ha richiesto l’adozione di particolari trattamenti anticorrosivi. Grazie poi all’adozione di viti in alluminio che fungono da giunzione con i duomi dei montanti telescopici, si è riuscito a garantire un’elevata rigidità torsionale della carrozzeria permettendo allo stesso tempo di ripartire le forze che si sviluppano in caso di impatto frontale su tre piani di carico nella zona anteriore della vettura.

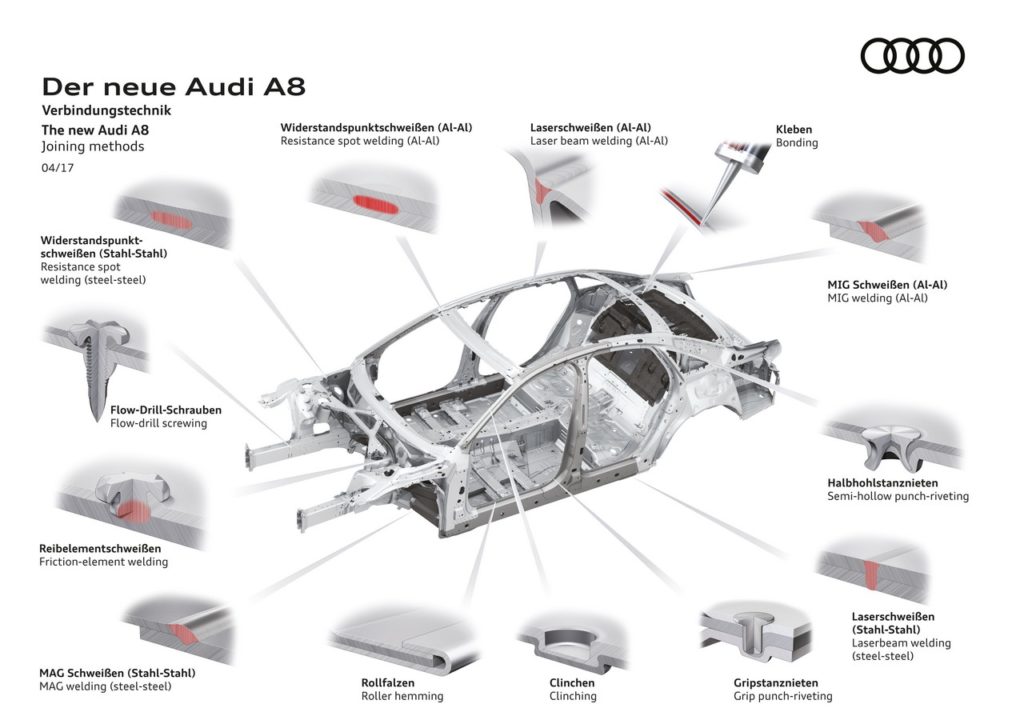

Questione di collegamenti

Per poter assemblare una carrozzeria multimateriale come quella della nuova A8, la Casa di Ingolstadt impiega complessivamente 14 differenti processi di giunzione, tra cui figurano: graffatura, rivettatura autoperforante di tenuta, la rullatura in tre fasi dei lembi di lamiera e saldatura dell’alluminio da remoto con raggio laser, quest’ultima adottata per la prima volta a livello mondiale.

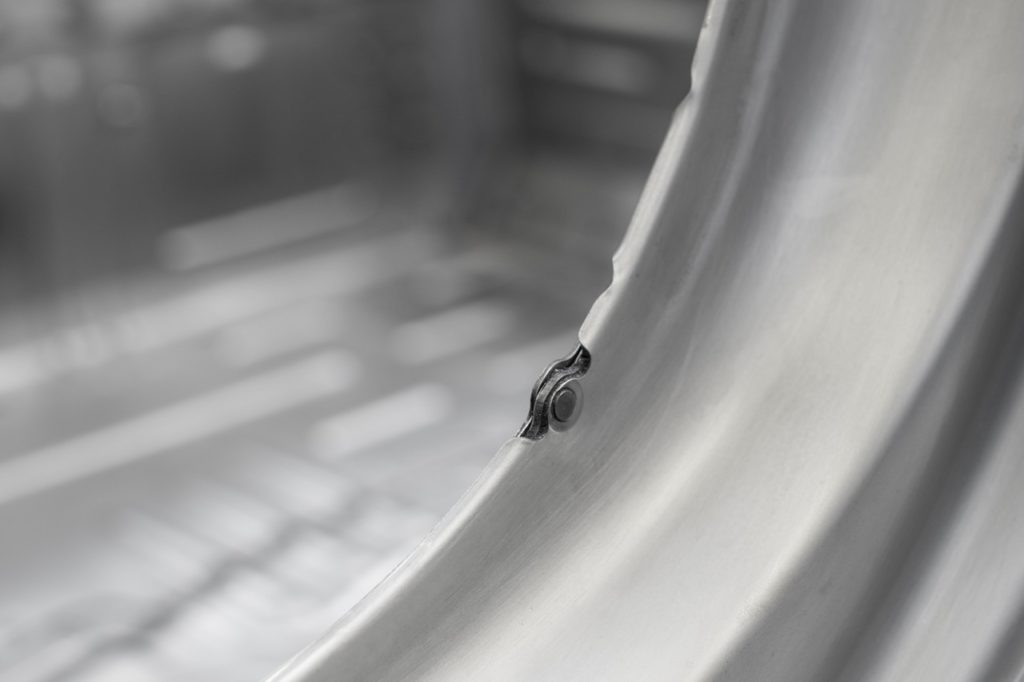

La rivettatura avviene all’interno di una pressa, un rivetto tubolare viene spinto da un punzone attraverso le lamiere da accoppiare contro uno stampo che lo fa espandere nella lamiera inferiore generalmente senza che essa sia perforata. L’operazione coinvolge forze consistenti (circa 40 kN), per cui è necessaria una struttura a C (C-Frame) per contenere le reazioni della rivettatrice. La graffatura, invece, avviene in modo similare, ma senza rivetti. Il punzone, infatti, deforma le lamiere in uno stampo progettato affinché sia permesso il bloccaggio delle stesse nel “bottone” che si genera. Sono preferibili ai rivetti autoperforanti nel fissaggio di pannelli, in cui la giunzione mediante rivetti produrrebbe delle fessure in cui l’umidità potrebbe innescare la corrosione interstiziale.

Nella nuova Audi A8 la graffatura è stata impiegata lungo tutto il perimetro del giro porta anteriore e posteriore. La graffatura viene inoltre integrata con la rivettatura autoperforante di tenuta che provvede a fissare in posizione il telaio della parete laterale e a sostenerlo mediante la struttura incollata lungo tutto il perimetro. Mentre con l’aggraffatura tramite rullatura, una tecnologia a freddo puramente meccanica, è stato possibile unire il telaio delle pareti in alluminio con le lamiere in acciaio lavorate a caldo ed estremamente resistenti, di montante centrale, arco del tetto e longarine sottoporta. Una soluzione che ha consentito nella zona di accesso alle portiere un miglioramento fino a +36 mm rispetto alla generazione precedente.

Per la parte posteriore, nella zona dei cosiddetti canali di scolo dell’acqua piovana, è stata adottata una versione più evoluta della convenzionale saldatura dell’alluminio MIG, che si basa sul procedimento CMT (Cold Metal Transfer). Rispetto al tradizionale processo di saldatura MIG, questo tipo di saldatura garantisce un aumento della velocità di tre volte rispetto ad altre tipologie di applicazione simili nella produzione di carrozzerie. Ne consegue anche una sostanziale riduzione dell’apporto termico e, di conseguenza, della distorsione del componente. Inoltre, grazie all’impiego di pinze per saldatura con potenza degli elettrodi più elevata, è stato possibile ridurre l’indesiderato fenomeno di adesione degli elettrodi in rame sul componente in alluminio.

La saldatura ad arco in atmosfera protetta MIG (Metal Inert Gas) è considerata un metodo affidabile per la giunzione di leghe di alluminio risolvendo il problema della formazione dell’ossidazione durante il processo di saldatura perché l’elettrodo, l’arco, il bagno e le zone del pezzo adiacenti ad esso vengono protette da contaminazioni atmosferiche che comprometterebbero la qualità del giunto grazie all’adozione di un flusso controllato di un gas inerte (generalmente argon). La saldatura avviene per fusione sfruttando l’elevata temperatura prodotta da un arco elettrico che scocca tra un elettrodo fusibile (filo) e il pezzo da saldare. Il filo elettrodo rappresenta il materiale d’apporto e generalmente il suo avanzamento avviene con un meccanismo di spinta, ma nel caso delle leghe di alluminio i rischi di un cedimento del filo sono elevati, pertanto è prevista una apparecchiatura, situata nella torcia, che tira il filo.

Infine, nel processo di giunzione «a caldo», Audi ha dato vita a una metodologia unica grazie alla saldatura laser remota dell’alluminio. Il posizionamento preciso del raggio laser rispetto al lembo del giunto saldato riduce sensibilmente le imperfezioni dovute all’elevato calore generato nel corso del processo produttivo, in quanto l’apporto termico può essere controllato in modo più preciso. La saldatura laser rispetto alla saldatura ad arco MIG si avvale di una minore richiesta di energia, produce una minore distorsione, permette un migliore monitoraggio in tempo reale della qualità della saldatura, consente maggiori velocità di saldatura, garantisce una minore erosione del materiale e una maggiore resistenza delle saldature non consentendo però una elevata profondità di penetrazione della saldatura stessa. Questo innovativo tipo di saldature, finora utilizzata solo per l’acciaio, viene ora utilizzato sulla nuova Audi A8 per unire la parte laterale del tetto con le pareti laterali mediante un giunto zero praticamente invisibile.

Archivio foto: Audi.