Efficienza secondo FederalMogul – L’utilizzo di nuove tecnologie, di nuovi materiali e di una progettazione particolarmente avanzata dovrebbe consentire, nell’arco di qualche anno, una riduzione delle emissioni di CO2, dell’ordine del 5 / 6%, parallelamente ad una analoga riduzione dei consumi.

Nei veicoli medi e pesanti moderni, che siano per il trasporto, per l’industria o per l’agricoltura, l’imperativo degli ultimi anni è stata la riduzione delle emissioni inquinanti. Tematica molto cara anche alle amministrazioni che, con normative sempre più stringenti, hanno intrapreso a loro volta la strada della sempre più massiccia riduzione delle emissioni di CO2. Ma se da un lato questo accanimento nei confronti delle emissioni inquinanti può risultare quasi eccessivo e fastidioso, dall’altro lato non può che portare ad una sempre maggiore riduzione dei consumi di carburante e quindi ad una consistente riduzione nei costi di gestione di qualunque mezzo da lavoro. Non è, infatti, una novità che vi sia una stretta correlazione tra il quantitativo in grammi di CO2 emesso da un motore a combustione interna e i litri effettivi di carburante bruciati dallo stesso motore con il solo scopo di produrre lavoro.

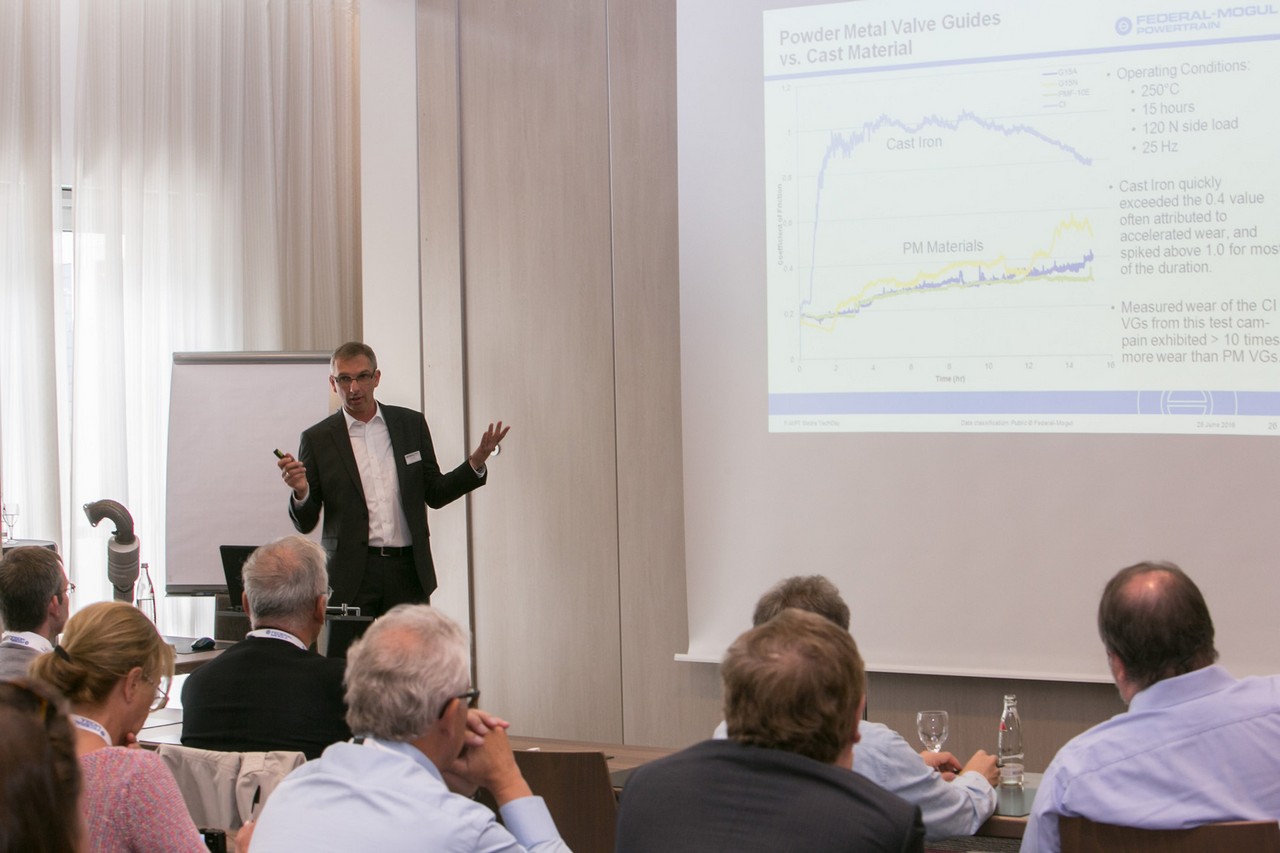

Se si guarda ai camion per la linea autostradale, numerose sono novità che hanno riguardato tutta la componentistica esterna al motore: il compressore dell’aria per il circuito frenante è diventato inseribile; l’alternatore è intelligente in quanto fa fare da tampone alla batteria funzionando solo quando serve; la pompa del servosterzo è parzializzabile e così di seguito. Se ciò non bastasse, tutti questi componenti sono gestiti da un’elettronica secondaria che, in base alla specifica situazione, è in grado di far funzionare tutti questi sistemi semplicemente sfruttando il recupero dell’energia cinetica durante le fasi di rallentamento o di frenata. Ma, analizzando bene lo stato dell’arte attuale, si scopre che, fino a questo momento, vi sono stati ben pochi interventi all’interno del motore vero e proprio e, con questo, ci riferiamo alla riduzione degli attriti interni o al miglioramento della combustione ecc ecc. La stessa Federal Mogul, azienda globale leader nella produzione di prodotti per l’industria automotive, ha recentemente dichiarato che ridurre del 30% la resistenza del segmenti all’interno di un motore medio grande equivarrebbe a ridurre i consumi di circa l’1%.

Tecnologia EnviroKool

Proprio per questo motivo la sopracitata azienda, oltre a migliorare segmenti e supporti per ridurre gli attriti interni al motore, ha recentemente messo a punto un nuovo pistone con il quale ritiene di poter aumentare l’efficienza del motore di circa il 4 / 5%. Si tratta nello specifico dell’innovativo pistone Monosteel, il pistone diesel in acciaio per impieghi heavy-duty, con tecnologia EnviroKool che, grazie ad un canale per il refrigerante a tenuta stagna all’interno della corona, consente ai pistoni di funzionare in modo sicuro anche in presenza di temperature sulla corona superiori di 100°C rispetto agli attuali limiti senza compromettere la resistenza meccanica e la durata del pistone stesso. Al posto dei classici pistoni a gallerie aperte, che utilizzano il lubrificante motore come mezzo per asportare calore, Federal-Mogul Powertrain ha implementato una galleria di raffreddamento sigillata ed integrata all’interno del pistone in acciaio. Questa galleria viene creata utilizzando una struttura saldata per attrito che viene riempita durante il processo con olio ad alta temperatura e gas inerte e in seguito sigillata in modo permanente tramite un tappo saldato.

Questa tecnologia sfrutta un ulteriore vantaggio. Nelle classiche gallerie aperte, infatti, l’esposizione prolungata del lubrificante motore nella galleria di raffreddamento, complici le altissime temperature, porta ad un deterioramento del lubrificante stesso e alla formazione di depositi carboniosi che riducono l’efficienza di raffreddamento dell’olio stesso. Mentre nella galleria sigillata di Federal-Mogul, grazie all’assenza di depositi carboniosi, la dissipazione di calore si mantiene costante lungo tutta la sezione laterale del pistone consentendo: primo di gestire egregiamente le maggiori temperature in galleria con l’aiuto di un getto di olio di raffreddamento convenzionale nella parte inferiore della corona, secondo di tagliare di ben il 50% il flusso di olio di raffreddamento a getti vaporizzati. Il tutto si traduce, infine, in un minore lavoro a carico della pompa dell’olio, in minori perdite parassite all’interno del motore e una maggiore efficienza generale. Allo stato attuale Federal-Mogul Powertrain sta testando i suoi pistoni in acciaio dotati dell’innovativa tecnologia. Sono già ben 1.400 le ore di test eseguite su motori diesel heavy-duty dotati di questa tecnologia e l’azienda ha già previsto un programma di sviluppo di questo prodotto su motori di diversi clienti così da permettere l’entrata in commercio entro il 2020 / 2021.

Acciao VS alluminio

Anche la scelta del giusto tipo di materiale, con il quale produrre l’intero pistone, è essenziale ai fini dell’ottenimento di una maggiore capacità di carico e di una maggiore vita utile del pistone stesso. Attualmente la scelta ricade ancora sull’alluminio, migliore per dimensioni più piccole dell’ordine dei 130 mm o meno, e sull’acciaio, ideale per quelle applicazioni truck con alesaggio dell’ordine dei 130 mm o più. Ma sempre più spesso si sta optando per soluzioni in acciaio anche per alesaggi di medie dimensioni, soprattutto quando le pressioni di picco eccedono i 210-220 bar.

A ciascuno il proprio segmento

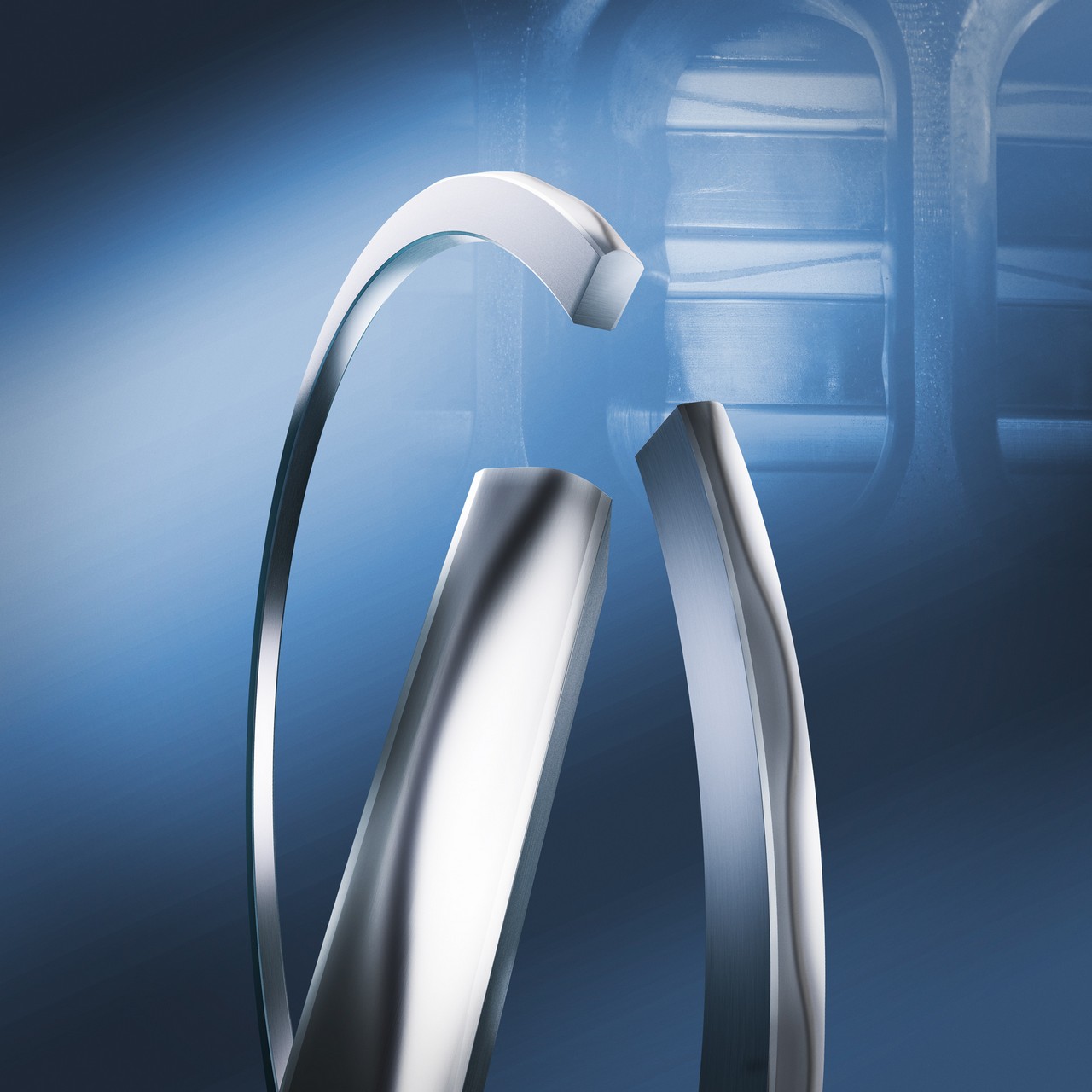

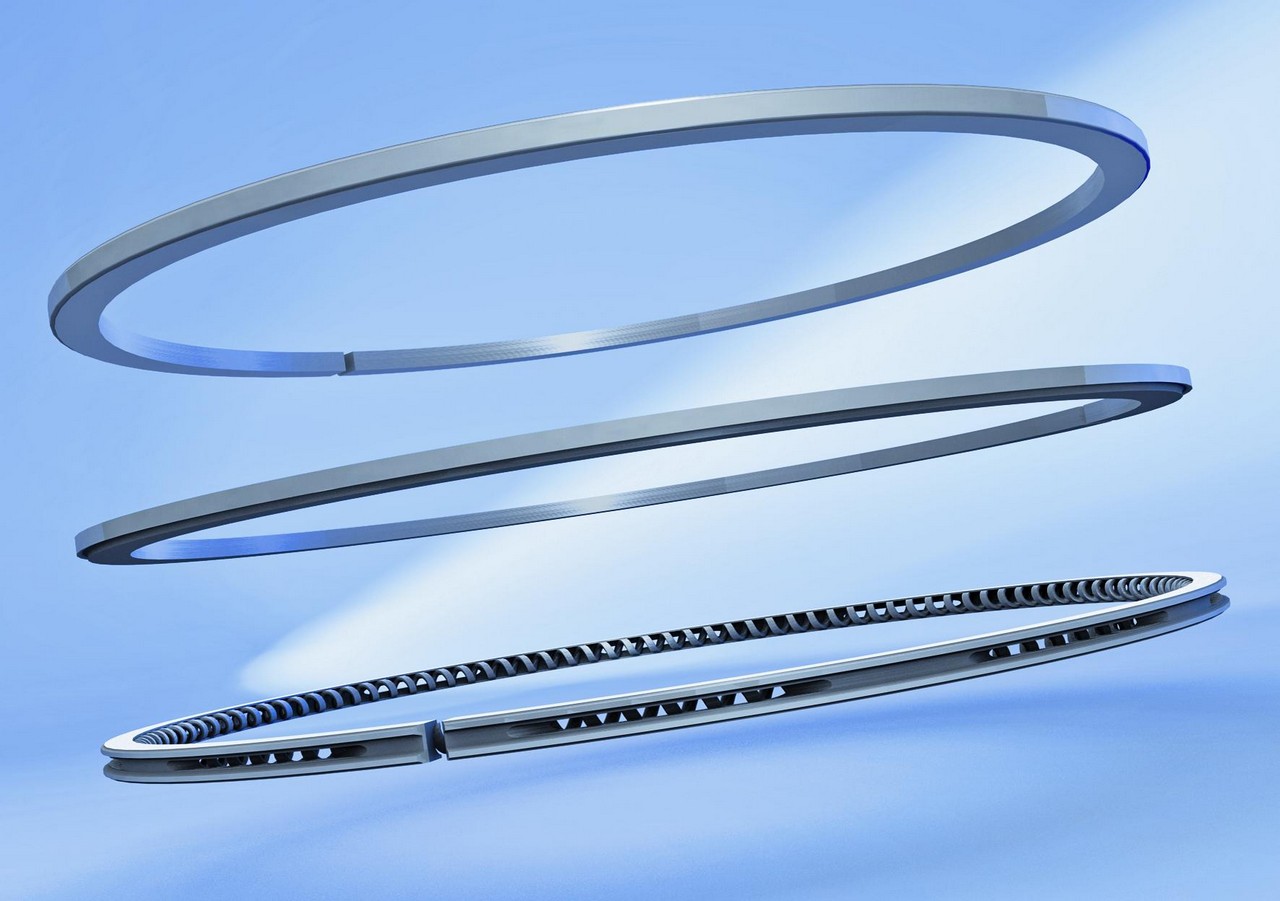

Ma l’obiettivo di un minore consumo di carburante e di lubrificante e la conseguente minore emissione di prodotti inquinanti non può essere raggiunto limitando lo sviluppo al solo pistone. Anche i segmenti utilizzati sui motori di grande alesaggio rivestono non poca importanza nell’ottenimento di questo importante obiettivo. Ebbene si, circa il 10% del carburante immesso in un motore diesel per l’heavy-duty viene sprecato a causa delle perdite meccaniche. Tra queste perdite, una delle più importanti riguarda l’attrito tra il pacco segmenti e il cilindro che, influenzato dalle forze tangenziali del segmento, dall’altezza assiale del segmento e dal rivestimento sulle superfici di scorrimento del segmento, contribuisce con un 25% alle perdite totali e con un 4% ai consumi. Ben consapevole di questo aspetto, Federal-Mogul ha implementato alcune innovative soluzioni che riguardano anche i segmenti con alesaggi compresi tra 145mm e 640mm oppure tra 260mm e 980mm. Alcune di queste soluzioni riguardano l’utilizzo di geometrie per i segmenti ottimizzate in modo da garantire un perfetto contatto con il cilindro, altre prendono in considerazione l’utilizzo di materiali fortemente resistenti all’usura e trattati con rivestimenti specifici in modo tale da renderli potremmo dire quasi eterni. Tra questi possiamo citare i rivestimenti galvanici come il GDC (riporto in cromo con granuli di diamante) e il CKS (riporto cromo ceramico) capaci di ridurre il tasso di usura di segmento e canna cilindro. Oppure i rivestimenti con spray termico al plasma, il processo High Velocity Oxy Fuel (HVOF) con tecnica di deposizione a spruzzo da polveri e i processi ad arco elettrico.

Entrando più nello specifico i già prestazionali rivestimenti a base di diamante GDC per segmenti sono stati ulteriormente migliorati. Nella più recente versione, denominata GDC60, il contenuto di diamante è stato innalzato in favore di una ulteriore riduzione dell’usura e dell’attrito in modo tale da accrescere la resistenza al grippaggio sopratutto nel primo segmento di compressione. Merito di una rete più fine di microfratture, contenente un numero maggiore di particelle di nanodiamante distribuite in modo più uniforme, i rivestimenti galvanici GDC hanno ridotto il coefficiente d’attrito fino al 7% e nei primi test su motore hanno dimostrato di poter ridurre l’usura fino al 10% rispetto ai rivestimenti GDC50 di precedente generazione. Quando vengono utilizzati nuovi lubrificanti tipici di queste applicazioni, GDC60 dimostra un miglioramento fino al 20% della resistenza al grippaggio su livelli già alti di capacità ai carichi termici ma il miglioramento è ancora più evidente nel caso di oli usati. Test di conferma condotti con oli a bassissima viscosità (HTHS2.6) hanno dimostrato che GDC60 può sopportare addirittura gli stessi livelli di carichi termici dei rivestimenti PVD (Deposizione fisica a vapore). Infine la capacità di sopportare carichi termici e meccanici più elevati dimostra come questa tecnologia potrà essere implementata anche sui segmenti raschiaolio.

Ma le sempre maggiori temperature e pressioni in camera di combustione, causate da combustioni via via più efficienti, e il fenomeno della corrosione sempre in agguato, generata dall’utilizzo di oli combustibili densi, ha spinto la Federal-Mogul alla progettazione anche di segmenti a ovalizzazione negativa. Questi particolari segmenti sono in grado di ridurre la pressione radiale sul segmento stesso nella zona vicino all’apertura. La scelta non è casuale ma risulta essere la parte più a rischio di grippaggio a causa delle elevate temperature generate dai gas di blow-by (il classico trafilamento gassoso che si ha nel motore tra i segmenti e le canne dei cilindri). Riducendo la pressione riesce a meglio adattarsi alla forma della canna cilindro calda riducendo di conseguenza l’usura e il consumo di olio motore.

Nei motori marini a 2 tempi, invece, si assiste spesso alla distribuzione non omogenea dell’olio sulla superficie del cilindro. Per arginare questo fenomeno viene iniettata una grossa quantità di olio lubrificante all’interno del motore, olio che più delle volte viene espulso o bruciato producendo inquinamento. Federal-Mogul ha pensato bene di risolvere la situazione progettando degli specifici segmenti con tecnologia eWave. In sostanza si tratta di segmenti la cui geometria crea una differenza di pressione sulla circonferenza che genera un flusso di olio controllato sul cilindro nel momento in cui il pistone inverte il suo moto. Test effettuati su segmenti eWAVE hanno dimostrato che questi distribuiscono l’olio su una superficie 10 volte maggiore rispetto a quella coperta dai segmenti tradizionali, riducendo l’usura e apportando benefici nel consumo di olio di circa il 20%.

Ultima ma non meno importante tecnologia è quella adottata da Federal-Mogul per motori 4 tempi. Si tratta dei segmenti raschiaolio LKZ con profilo a gradino che presenta il pattino di contatto conico per assicurare una pressione ottimale sulla parete del cilindro durante la corsa discendente, quando si richiede che faccia tornare l’olio nella coppa dell’olio, e una pressione decisamente minore nella fase ascendente. Ciò consente di ridurre il carico sul segmento, limitando l’attrito (fino al 20% se paragonato ai migliori segmenti raschiaolio tradizionali con molla a spirale) e minimizzando al contempo il consumo di olio perché, rispetto ai segmenti tradizionali che applicano una medesima pressione sulle pareti del cilindro sia durante la corsa discendente sia durante quella ascendente, assicurano una maggiore pressione in fase discendente allontanando, in questo modo, l’olio dalla camera di combustione.

Cuscinetti, boccole e bronzine

La continua ricerca nella riduzione degli attriti e nella estensione della vita utile ha portato la Fderal-Mogul ha concentrare i propri sforzi anche su cuscinetti, boccole e bronzine. I nuovi materiali senza piombo, utilizzati nei cuscinetti, garantiscono un basso attrito e una maggiore durata senza lubrificazione esterna. Vantaggi che alla lunga concorrono a determinare un ulteriore riduzione dei consumi e delle emissioni. Nello specifico, i cuscinetti senza piombo utilizzano un innovativo substrato realizzato sia con materiale fuso sia sinterizzato. Per garantire una soluzione robusta per carichi fino a 95MPa su cuscinetti di biella, in passato si utilizzava il rivestimento “sputter”, ma oggi con i materiali senza piombo si riesce a raggiungere lo scopo utilizzando alternative a maggior valore quale il rivestimento polimerico IROX. Il materiale autolubrificante utilizzato su questi cuscinetti contiene un’alta percentuale di lubrificanti solidi, quali la grafite o il politetrafluoretilene per ridurre l’attrito e conseguentemente le temperature superficiali.

Ulteriore chicca è la strategia di ottimizzare singolarmente il cuscinetto superiore e quello inferiore. Questo perché la differenza nel carico sul cuscinetto nasce dal fatto che i forti carichi generati dalla combustione vengono esercitati solamente sulla metà superiore del cuscinetto della testa di biella e sulla metà inferiore di quello di banco. In previsione la Federal-Mogul propone una soluzione con cuscinetto rivestito per il lato caricato e un substrato in alluminio per il cuscinetto opposto, meno sollecitato. In questa situazione il rivestimento per il cuscinetto consiste di uno strato polverizzato (sputter), polimerico o applicato tramite placcatura elettrolitica, che aumenta la robustezza del motore. Infine, esiste una chiara tendenza di mercato nel sostituire materiali per cuscinetti ottenuti tramite placcatura elettrolitica con materiali in alluminio ad alta resistenza per il cuscinetto di banco inferiore. Ma, anche in questo caso, l’IROX può essere utilizzato come migliorativo rispetto all’alluminio ad alta resistenza, ottimizzando la capacità di carico e la resistenza all’usura, se richiesto.

Infine, vi forniamo una piccola sintesi delle possibili soluzioni offerte dalla Federal-Mogul: deva.metal® è un materiale metallico scorrevole autolubrificante prodotto da un’avanzata metallurgia delle polveri. E ‘completamente compattato a differenza di materiali porosi come il bronzo che, impregnato d’olio, sono deboli al confronto. deva.metal è dotato di un lubrificante solido uniformemente distribuito attraverso la sua matrice metallica. deva.bm® è una parete sottile bimetallica scorrevole autolubrificante prodotta da un’avanzata metallurgia delle polveri. È costituita da un supporto in acciaio normale, acciaio inox o bronzo, con uno strato di deva.metal applicato in un processo combinato di sinterizzazione-laminazione. deva.glide® è un materiale composto da leghe scorrevoli di rame, resistenti all’elevata usura, che mostrano sulla superficie tappi di lubrificante solido distribuito in modo uniforme. I tappi sono disposti secondo le esigenze di movimento. L’alta densità del bronzo garantisce un’elevata stabilità sotto carichi elevati. deva.tex® è un materiale scorrevole autolubrificante ad alto rendimento con uno strato di fibra di vetro rinforzata. Lo strato di scorrimento lavorabile consiste in fibre che sono incorporate in una resina epossidica. La resina contiene PTFE e grafite come lubrificante solido per eccellenti prestazioni tribologiche.

Archivio immagini: FederalMogul.